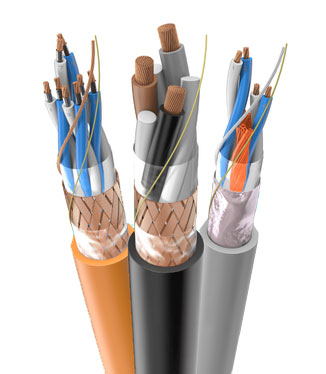

مراحل تولید سیم و کابل برق

نازک کاری

مرحله نازک کاری ابتداییترین قسمت از مراحل تولید سیم و کابل خواهد بود. برای این کار، با کمک دو دستگاه نازک کن کشش سنگین راد و سبک فاین، مرحله نازک کاری انجام میشود. ابتدا یک لایه مفتول، از جنس مس با ضخامت 8 میلیمتر، توسط دستگاه سنگین راد، به یک مفتول نازکتر از جنس مس، با ضخامت 1.38 میلیمتر تبدیل میشود.

سپس این مفتولها برای مرحله دوم نازک کاری، وارد دستگاه سبک فاین شده و به مفتولهای مناسبتری، متناسب با درخواست مشتری تبدیل میشوند.

آنیل کاری

بعد از نازک کاری مفتولها با کمک دستگاه فاین، تمام کابلها با تعداد مشخصی در کنار کوره آنیل کاری جمع آوری میشوند. 54 قرقره از این مفتولها باید جمع شده، تا آماده قرار گرفتن در کوره باشند. آنیل کردن نوعی عملیات حرارتی محسوب میشود.

این کار با کمک سرد و گرم کردن فلزات صورت میگیرد که در نهایت، در استحکام و شکلپذیری آنها تغییراتی ایجاد میشود. این عمل را در صنعت، آنیل کاری میگویند. برای این کار، مفتولها را درون کوره قرار داده و حرارت آن را تا میزان معینی، افزایش میدهیم. مفتولها تا مدت زمان مشخصی در همان دما باقی میمانند و در نهایت حرارت کوره را کم کرده تا به دمای محیط برسند.

تاباندن رشتههای مس یا بانچ کردن

با کمک دستگاه بانچر یا دستگاه تاب نامنظم، این مرحله از تولید کابل برق بر روی مفتولها صورت میگیرد. در این مرحله، مفتولهای نازک و آنیل شده، مطابق با سایز دلخواه مشتری، بر روی قرقرههای موجود تابانده میشوند.

عایق کاری

در این مرحله از مراحل تولید سیم و کابل، هدف ما ساخت زیره سیم است. برای همین منظور، ماده اولیه ما، رشتههای بانچ شده بر روی قرقره هستند و گرانول عایق، ماده ثانویه برای تولید سیم و زیره کابل خواهد بود. این مرحله با کمک دستگاه اکسترودر صورت میگیرد.

اگر فرآورده تولید شده سیم باشد، برای بسته بندی به واحد مربوطه ارسال میشود. اما اگر محصول نهایی این دستگاه، زیره کابلی باشد، احتیاج به مرحله تاب زیره یا استرندر دارد و باید بر روی قرقرهها دوباره جمع شود.

روکش زنی یا اکسترودر کابل

در خط تولید کابل برق این دستگاه برای روکش زدن بر روی کابلها قابل استفاده است. محصول نهایی ساخته شده در مراحل قبل، یعنی زیرههای استرندر شده، به همراه گرانول روکش و پودر تالک، مواد مورد نیاز در این مرحله هستند.

دستگاه اکسترودر با کمک نیروی اعمال شده، پلاستیک و لاستیکهای تجزیه شده را داخل قالبهای دستگاه ریخته و محصول نواری با سطح مقطع معینی را تولید میکند. این دستگاه دو نوع متفاوت تغذیه سرد و تغذیه گرم دارد.

روکش زنی یا اکسترودر کابل

در خط تولید کابل برق این دستگاه برای روکش زدن بر روی کابلها قابل استفاده است. محصول نهایی ساخته شده در مراحل قبل، یعنی زیرههای استرندر شده، به همراه گرانول روکش و پودر تالک، مواد مورد نیاز در این مرحله هستند.

دستگاه اکسترودر با کمک نیروی اعمال شده، پلاستیک و لاستیکهای تجزیه شده را داخل قالبهای دستگاه ریخته و محصول نواری با سطح مقطع معینی را تولید میکند. این دستگاه دو نوع متفاوت تغذیه سرد و تغذیه گرم دارد.

بسته بندی

آخرین مرحله از مراحل تولید سیم و کابل، همین قسمت است. در این مرحله، متناسب با نیاز مشتری، کابلها در متراژ ، شکل و نوع نهایی بسته بندی میشوند. این سیم و کابلها به صورت کلاف یا قرقره به دست مشتری میرسند. کابلهای کلافی توسط کارخانه به صورت اتوماتیک وکیوم و بسته بندی میشوند. اما در صورت نیاز، متناسب با درخواست مشتری، به صورت دستی درون نایلکس قرار میگیرند.

خط تولید کابل آلومینیومی

انتقال جریان الکتریکی به کمک کابلهای برق صورت میگیرد. این کابلها از فلزات متعددی ساخته شدهاند که هر یک، مقاومت الکتریکی متفاوتی دارند. کابلی مناسب خواهد بود که از مقاومت الکتریکی کمتری برخوردار باشد. در مراحل تولید سیم و کابل، مفتولها میتوانند از جنسهای متفاوتی تشکیل شده باشند. برای همین منظور، کابل آلومینیومی یکی از انواع آنها است.

از آنجایی که قیمت کابلهای مسی رو به افزایش بوده، خط تولید کابلهای آلومینیومی بیش از پیش فعال شده است. این نوع کابل از هادیهای آلومینیومی، با مقاومت الکتریکی پایین تشکیل شده است. انتقال جریان الکتریکی توسط این کابل به خوبی صورت گرفته و در توزیع برق ساختمانها و خطوط محلی و انتقال نیرو نقش بسزایی دارد.

خط تولید کابل آلومینیومی به صورت پیوسته در حال تولید انواع کابل با جنس آلومینیوم است. از انواع مهم این کابلها میتوان به کابل آلومینیوم زمینی، آلومینیوم زرهدار، کابل آلومینیوم خودنگهدار و کابل هوایی آلومینیومی اشاره کرد.

کابلهای آلومینیومی خودنگهدار با نام ABC در بازار شناخته شده و نقش انتقال جریان از پستهای برق به سیستمهای خانگی، کشاورزی و صنعتی را برعهده دارند. رشتههای موجود در این کابل با عایق پلی اتیلن، عایق بندی شدهاند که در عملکرد بهتر کابل خودنگهدار نقش بسزایی دارد.

کابلهای هوایی آلومینیومی، در سه نوعACC ، AAAC و ACSR تولید و طراحی شده¬اند. هر یک از این کابلها متناسب با ولتاژ و آلیاژ به کار رفته، از یکدیگر متمایز شده و عملکرد و کاربرد متفاوتی دارند.

مراحل تولید کابل فشار ضعیف

کابلهای فشار ضعیف متشکل از رشتههای نازک با هادی مسی یا آلومینیومی هستند. سطوح ولتاژی به کار رفته در این کابلها، 300 تا 3000 ولت بوده و در انتقال نیروی محرکه به الکتروموتورها و روشنایی لوازم برقی نقش دارند.

مراحل تولید کابل فشار ضعیف، مانند کابلهای دیگر از چندین مرحله نازک کاری، آنیل کاری، عایق کاری، روکش و بسته بندی عبور میکند. با این تفاوت که ولتاژ به کار رفته در این کابلها ضعیف تر بوده و در دو نوع زره دار و بدون زره تولید میشوند.

از نوع بدون زره، در محلهایی که خطر صدمات مکانیکی کم بوده استفاده میشود. اما از نوع زره دار، در محلهایی با صدمات مکانیکی بالا استفاده میشود. در مورد مراحل تولید کابل فشار ضعیف میتوان به صورت زیر روند را بررسی کرد.

رشتههای نازک در این نوع از کابلها، با مقطع دایرهای دیده میشوند. این رشتهها به صورت قطعاتی از دایره ساخته شده، که رأس آنها در مرکز کابل و قاعده آنها به موازات سطح خارجی کابل است. رشتههای نازک هادی را عایق کرده و سپس به یکدیگر بانچ یا تابیده میشوند.

سپس به کمک پرکننده PVC ، کابلی که به شکل دایره بود را به صورت مجموعهای دایرهای شکل پر میکنند. اگر هادیهای این کابل قطعاتی با اشکال دیگر باشند، در نهایت با کمک نوار پلاستیکی به جای پرکننده، به هم پیچیده شده و شکل دایرهای را خواهند ساخت.

مرحله پایانی در کابلهای بدون زره، کشیدن غلاف PVC بر روی مفتولها است. اما از آنجایی که کابلهای زره دار، باید از استحکام مکانیکی بالایی برخودار باشند، نیازمند یک زره سیمی از جنس فولاد گالوانیزه هستند. ابتدا این زره به دور مفتولها پیچیده شده و بعد غلاف PVC، بر روی آن قرار میگیرد.

مراحل تولید کابل فشار قوی

مراحل تولید سیم و کابل برای کابلهای فشار قوی نیز تاحدودی شباهت با کابلهای دیگر دارد. کابلهای فشار قوی از ولتاژهای بالاتری برخوردار هستند و توانایی انتقال جریانهای الکتریکی، با بیش از 30 کیلووات را برعهده دارند.

این کابلها از یک رسانا و یک عایق تشکیل شدهاند که سیستم عایق بندی آن کامل بوده و انتقال جریان به خوبی صورت میگیرد. کابلهای فشار قوی یکی دیگر از انواع کابلهای قدرت هستند که در ادامه به مراحل تولید کابل فشار قوی خواهیم پرداخت. این نوع کابل به دو شکل تک رشته بدون زره و تک رشته زره دار وجود دارد.

تک رشته بدون زره

ابتدا مفتول را به کمک دستگاههای کشش، به قطر دلخواه خود نازک میکنیم.

سپس آنها را در کوره قرار داده و با کمک دستگاه آنیلر مفتولها را آنیل میکنیم.

با کمک دستگاه استرندر، رشتههای نازک و آنیل شده را به دور قرقره میتابانیم.

سپس لایههای هادی داخلی را با عایق پلی اتیلن، عایق کاری میکنیم و بعد روکشکاری را با کمک دستگاه اکسترودر انجام میدهیم.

با کمک دستگاه استرندر، رشتههای هادی بیرونی، شیلد الکتروستاتیکی و نوار پلی استر را میتابانیم.

روکش بیرونی از جنس PVC را روی مفتول، با کمک دستگاه اکسترودر میپیچیم و اطلاعات کابل را بر روی آن حک میکنیم.

سطح روکش را با کمک کربن اندود کرده و آن را به دور قرقره، متناسب با متراژ دلخواه، میپیچیم.

تست ولتاژ و تست تخلیه جزئی را براساس استاندارد بینالمللی IEC 60480انجام میدهیم.

در مرحله آخر بسته بندی و بارگیری کابلها به محل مورد نظر صورت میگیرد.