والا الکتریک

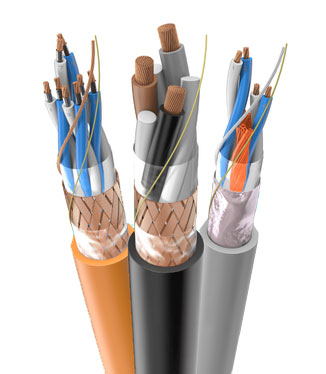

پخش سیم و کابل، افشان مسی، تخت نایلونی، کواکسیال فویلدار، مفتولی کولر , خودرویی

- والا الکتریک

- فروشگاه

- سیم و کابل سهند دامغان

- کابل های افشان مسی با مقاطع گرد و عایق ۲ رشته الی ۵ رشته (از سایز ۰.۵ الی ۳۵)

- سیم های افشان مسی (از سایز ۰/۵ الی ۳۵)

- سیم های افشان ارتینگ مسی (از سایز ۰/۵ الی ۳۵)

- سیم های بند تخت نایلونی (از سایز ۰/۵ الی ۲/۵)

- کابل های افشان سفارش به صورت قرقره

- کابل کواکسیال فویلدار

- کابل های مفتولی کولر ۴ رشته و ۵ رشته (از سایز ۱ الی ۵/۱)

- کابل های سفارش خاص

- سیم خودرویی

- سیم و کابل سهند دامغان

- خدمات

- وبلاگ

- درباره ما

- ارتباط با ما

تلفن - استعلام قیمت

02133970894-5 - 02133912153